ಸೋರಿಕೆಯಿಲ್ಲದೆ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳನ್ನು ತುಂಬಲು ಸಮಗ್ರ ಉತ್ಪಾದನಾ ಮಾರ್ಗದರ್ಶಿ.

ವೇಪರೈಸರ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳು ಏಕೆ ಸೋರಿಕೆಯಾಗುತ್ತವೆ? ನಿಜವಾದ ಅಪರಾಧಿ ಯಾರು ಎಂಬುದರ ಕುರಿತು ಎಲ್ಲರೂ ಪರಸ್ಪರ ಬೆರಳು ತೋರಿಸುತ್ತಿರುವ ಪ್ರಶ್ನೆ ಇದು. ಇದು ತೈಲ, ಟೆರ್ಪೀನ್, ಕಳಪೆ ಗುಣಮಟ್ಟದ ಹಾರ್ಡ್ವೇರ್, ಭರ್ತಿ ಮಾಡುವ ತಂತ್ರವೇ ಅಥವಾ ಬಳಕೆದಾರರು ತಮ್ಮ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳನ್ನು ಬಿಸಿ ಕಾರಿನಲ್ಲಿ ಬಿಡುವುದೇ? ಈ ವಿಷಯವನ್ನು ಕಾರ್ಟ್ರಿಡ್ಜ್ ಸೋರಿಕೆಯ ಪ್ರಮುಖ ಅಂಶಗಳನ್ನು ನಿರ್ಮೂಲನೆ ಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ ಇದರಿಂದ ಲ್ಯಾಬ್ ನಿರ್ದೇಶಕರು ಚಾರ್ಜ್ಬ್ಯಾಕ್ಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು ಮತ್ತು ಅವರ ಉತ್ಪನ್ನಗಳೊಂದಿಗೆ ಗ್ರಾಹಕರ ತೃಪ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸಬಹುದು. 2015 ರಲ್ಲಿ ನಿಯಂತ್ರಿತ ಉತ್ಪನ್ನಗಳ ಜಾಗದಲ್ಲಿ ಮೊದಲು ಹೂಡಿಕೆ ಮಾಡಲು ಪ್ರಾರಂಭಿಸಿದಾಗ ನಾನು ಭೇಟಿಯಾದ ಮೊದಲ ವ್ಯಕ್ತಿಗಳಲ್ಲಿ ಒಬ್ಬರು ನನಗೆ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ನೀಡಿದರು ಮತ್ತು ಈ ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಲೋಹದ ತುಂಡು ಉದ್ಯಮದಲ್ಲಿನ ದೊಡ್ಡ ಸಮಸ್ಯೆಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ ಎಂದು ಹೇಳಲಾಯಿತು. ಅರ್ಧ ದಶಕಕ್ಕೂ ಹೆಚ್ಚು ಕಾಲ ಫಾಸ್ಟ್ ಫಾರ್ವರ್ಡ್, USA ಯ ಕೆಲವು ದೊಡ್ಡ ವೇಪ್ ಕಂಪನಿಗಳಿಗೆ ಹೊರತೆಗೆಯುವಿಕೆ, ಉತ್ಪಾದನೆ ಮತ್ತು ವಿತರಣೆಯಲ್ಲಿ ಬಹು ಹೂಡಿಕೆಗಳು, ವೇಪರೈಸರ್ ಸೋರಿಕೆಗಳ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ವಸ್ತುಗಳ ಪಟ್ಟಿಯನ್ನು ನಾನು ಒಟ್ಟುಗೂಡಿಸಿದ್ದೇನೆ.

ಸೋರಿಕೆಗೆ ಕಾರಣವೇನು?

ನಿರ್ವಾತ ಲಾಕ್ ನಷ್ಟ - ಇದು ಉತ್ತರ. ಕಾರಣ ಏನೇ ಇರಲಿ, ಯಾವುದೋ, ಯಾರಾದರೂ ಅಥವಾ ಯಾವುದೋ ಘಟನೆಯು ನಿರ್ವಾತ ಲಾಕ್ ಅನ್ನು ಬಿಡುಗಡೆ ಮಾಡಲು ಕಾರಣವಾಯಿತು. ಆಧುನಿಕ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳನ್ನು ನಿರ್ವಾತ ಲಾಕ್ ತತ್ವದೊಂದಿಗೆ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ ಮತ್ತು ಕಾರ್ಟ್ರಿಡ್ಜ್ ಸೋರಿಕೆಯನ್ನು ತಡೆಗಟ್ಟಲು, ಪ್ರಯೋಗಾಲಯ ನಿರ್ದೇಶಕರು ಅನೇಕ ಸಂದರ್ಭಗಳಲ್ಲಿ ಸೋರಿಕೆಗಳು ಸಂಭವಿಸುವುದನ್ನು ತಡೆಯಲು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಸೂತ್ರೀಕರಣ ಮಾರ್ಪಾಡುಗಳ ಸಂಯೋಜನೆಯನ್ನು ಬಳಸಬಹುದು. ಕಾರ್ಟ್ರಿಡ್ಜ್ ಆರಂಭದಲ್ಲಿ ದ್ರವವನ್ನು ವೇಪರೈಸರ್ಗೆ ಎಳೆದಾಗ, ಜಲಾಶಯದ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಸಣ್ಣ ನಿರ್ವಾತವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ, ಈ ನಿರ್ವಾತವು ಮೂಲಭೂತವಾಗಿ ತೈಲ ಕೊಠಡಿಯಲ್ಲಿ ಸಾರಗಳನ್ನು "ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುತ್ತದೆ" ಆದರೆ ಹೊರಗಿನ ಒತ್ತಡವು ಅದನ್ನು ಒಳಗೆ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವ ಸಾರಗಳ ವಿರುದ್ಧ ತಳ್ಳುತ್ತದೆ. ಸೋರಿಕೆಯನ್ನು ಉಂಟುಮಾಡುವ 3 ಪ್ರಮುಖ ಪ್ರದೇಶಗಳು (ನಿರ್ವಾತ ನಷ್ಟ):ಭರ್ತಿ ಮಾಡುವ ತಂತ್ರ ದೋಷಗಳು- ದೀರ್ಘ ಮುಚ್ಚಳ ಸಮಯಗಳು, ದೋಷಯುಕ್ತ ಮುಚ್ಚಳ, ಓರೆಯಾದ ಮುಚ್ಚಳಸಾರ ಸೂತ್ರೀಕರಣ– ಹೆಚ್ಚುವರಿ ಟೆರ್ಪೀನ್ ಮತ್ತು ದುರ್ಬಲಗೊಳಿಸುವ ಹೊರೆಗಳು, ಲೈವ್ ರಾಳಗಳ ಮಿಶ್ರಣಗಳು, ರೋಸಿನ್ ಡೀಗ್ಯಾಸಿಂಗ್,ಬಳಕೆದಾರರ ನಡವಳಿಕೆ- ಕಾರ್ಟ್ರಿಜ್ಗಳು, ಬಿಸಿ ಕಾರುಗಳೊಂದಿಗೆ ಹಾರುವುದು.

ಉತ್ಪಾದನಾ ದೋಷಗಳು ಮತ್ತು ಅದು ಸೋರಿಕೆಗೆ ಹೇಗೆ ಕಾರಣವಾಗುತ್ತದೆ

1. ಸಾಕಷ್ಟು ವೇಗವಾಗಿ ಮುಚ್ಚದಿರುವುದು: ನಿಧಾನವಾದ ಮುಚ್ಚುವಿಕೆಯಿಂದ ನಿರ್ವಾತ ಲಾಕ್ ರಚನೆಯಾಗುವುದಿಲ್ಲ ಅಥವಾ ದುರ್ಬಲ ನಿರ್ವಾತ ಲಾಕ್ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ನಿರ್ವಾತ ಲಾಕ್ ಅನ್ನು ರೂಪಿಸಲು ಬೇಕಾದ ಸಮಯವು ತಾಪಮಾನ (ಕಾರ್ಟ್ರಿಡ್ಜ್ನ ಸಾರ ಮತ್ತು ತಾಪಮಾನ ಎರಡೂ) ಮತ್ತು ಸಾರವನ್ನು ತುಂಬಿಸುವುದರ ಸ್ನಿಗ್ಧತೆಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಸಾಮಾನ್ಯ ನಿಯಮವೆಂದರೆ 30 ಸೆಕೆಂಡುಗಳ ಒಳಗೆ ಮುಚ್ಚುವುದು. ವೇಗದ ಮುಚ್ಚುವ ತಂತ್ರವು ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಮುಚ್ಚಿದಾಗ ನಿರ್ವಾತ ಲಾಕ್ ರೂಪುಗೊಳ್ಳಬಹುದು ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಕಾರ್ಟ್ರಿಡ್ಜ್ನಲ್ಲಿ ಕ್ಯಾಪ್ ಅನ್ನು ಸ್ಥಾಪಿಸುವವರೆಗೆ, ಸಾರಗಳು ವಾತಾವರಣಕ್ಕೆ ಒಡ್ಡಿಕೊಳ್ಳುತ್ತವೆ, ಈ ಪ್ರಕ್ರಿಯೆಯ ಸಮಯದಲ್ಲಿ ಸಾರವನ್ನು ಜಲಾಶಯಕ್ಕೆ ನೆನೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಮುಚ್ಚದಿದ್ದರೆ, ಎಲ್ಲಾ ಸಾರಗಳು ಕಾರ್ಟ್ರಿಡ್ಜ್ನಿಂದ ಹೊರಬರುತ್ತವೆ. ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳನ್ನು ತುಂಬುವ ಆದರೆ ಮುಚ್ಚದ ಭರ್ತಿ ಮಾಡುವ ಯಂತ್ರಗಳಲ್ಲಿ ಈ ಪರಿಣಾಮವು ಗಮನಾರ್ಹವಾಗಿದೆ - ಅಲ್ಲಿ ಮೊದಲ ತುಂಬಿದ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳು ಕೊನೆಯ ಕೆಲವು ತುಂಬುತ್ತಿದ್ದಂತೆ ಸೋರಿಕೆಯಾಗಲು ಪ್ರಾರಂಭಿಸುತ್ತವೆ.

ತಗ್ಗಿಸುವಿಕೆಯ ಕಾರ್ಯವಿಧಾನಗಳು:

ಸ್ಪಷ್ಟವಾದ ಕಾರ್ಯವಿಧಾನವೆಂದರೆ ಕ್ಯಾಪ್ ಅನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಬೇಗ ಭದ್ರಪಡಿಸುವುದು. ಆದಾಗ್ಯೂ, ಯಾವುದೇ ಕಾರಣದಿಂದ ನೀವು ಇದನ್ನು ಮಾಡಲು ಸಾಧ್ಯವಾಗದಿದ್ದರೆ, ಕೆಳಗಿನವುಗಳೊಂದಿಗೆ ನೀವು ಅದನ್ನು ತಗ್ಗಿಸಬಹುದು.

● ಸ್ನಿಗ್ಧತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಹೆಚ್ಚು ಪ್ರಬಲವಾದ ಸಾರಗಳನ್ನು (5-6% ಟೆರ್ಪೀನ್ಗಳೊಂದಿಗೆ 90% ಸಾಮರ್ಥ್ಯದಲ್ಲಿ) ಬಳಸಿ. ಇದು ಅಂತಿಮ ಸೂತ್ರದ ದಪ್ಪವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಮುಚ್ಚಲು ಬೇಕಾದ ಸಮಯವನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ.

●45C ಗೆ ಭರ್ತಿ ಮಾಡುವ ತಾಪಮಾನವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದರಿಂದ ಮುಚ್ಚಲು ಬೇಕಾದ ಸಮಯ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಹೆಚ್ಚಿನ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳಿಗೆ 5 ಸೆಕೆಂಡುಗಳ ಮುಚ್ಚುವಿಕೆ ಅಗತ್ಯವಿರುವ ಅತ್ಯಂತ ದುರ್ಬಲ ದ್ರಾವಣಗಳಿಗೆ ಇದು ಕೆಲಸ ಮಾಡುವುದಿಲ್ಲ.

2. ದೋಷಪೂರಿತ-ಕ್ಯಾಪಿಂಗ್/ಕ್ಯಾಪಿಂಗ್ ತಂತ್ರ: ಹೆಚ್ಚಿನ ಪ್ರಯೋಗಾಲಯ ನಿರ್ದೇಶಕರು ಸೋರಿಕೆ ದರಗಳನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡುವಾಗ ಕ್ಯಾಪಿಂಗ್ ತಂತ್ರವು ತಪ್ಪಿಸಿಕೊಳ್ಳುತ್ತದೆ. ಮಿಸ್ ಕ್ಯಾಪಿಂಗ್ ಸಾಮಾನ್ಯವಾಗಿ 1) ಕ್ಯಾಪ್ ಅನ್ನು ಕೋನದಲ್ಲಿ ಕೆಳಗೆ ಒತ್ತುವುದು ಅಥವಾ 2) ಕಾರ್ಟ್ರಿಡ್ಜ್ನ ಒಳಭಾಗವನ್ನು ವಿರೂಪಗೊಳಿಸುವ ತಪ್ಪು ದಾರವು ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಸರಿಯಾಗಿ ಮುಚ್ಚಲು ಅನುಮತಿಸುವುದಿಲ್ಲ.

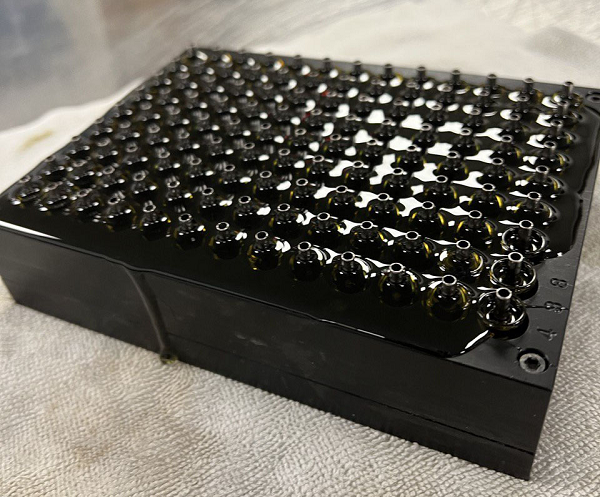

ಕೋನೀಯ ಕ್ಲ್ಯಾಂಪಿಂಗ್ನ ಒಂದು ಉದಾಹರಣೆ ಇಲ್ಲಿದೆ - ಕ್ಯಾಪ್ ಅನ್ನು ಕೋನದಲ್ಲಿ ಬಲವಂತವಾಗಿ ಕೆಳಕ್ಕೆ ಇಳಿಸಿದಾಗ. ಕಾರ್ಟ್ರಿಡ್ಜ್ ಹೊರಗಿನಿಂದ ಹಾನಿಯಾಗದಂತೆ ಕಂಡರೂ, ಮಧ್ಯದ ಪೋಸ್ಟ್ ಜೋಡಣೆ ಮತ್ತು ಒಳಗಿನ ಸೀಲುಗಳು ಹಾನಿಗೊಳಗಾಗಿದ್ದು, ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳ ಸೀಲಿಂಗ್ ಸಾಮರ್ಥ್ಯವನ್ನು ರಾಜಿ ಮಾಡಿಕೊಳ್ಳುತ್ತವೆ. ಡಕ್ಬಿಲ್ ಮತ್ತು ಅನಿಯಮಿತ ಕ್ಯಾಪ್ಗಳನ್ನು ಹೊಂದಿರುವ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳು ಮಿಸ್-ಕ್ಯಾಪ್ಗಳ ಹೆಚ್ಚಿನ ಸಂಭವನೀಯತೆಯನ್ನು ಹೊಂದಿವೆ. ಮಿಸ್-ಥ್ರೆಡ್ಗಳು ಒಟ್ಟಿಗೆ ಸ್ಕ್ರೂ ಮಾಡಿದಾಗ ಹೊಂದಿಕೊಳ್ಳದ ಥ್ರೆಡ್ಗಳಿಂದ ಉಂಟಾಗುತ್ತವೆ. ಈ ತಪ್ಪು ಜೋಡಣೆಯು ಸೀಲುಗಳನ್ನು ಒಟ್ಟಿಗೆ ಲಾಕ್ ಮಾಡಿದಾಗ ವಿರೂಪಗೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ, ಇದು ನಿರ್ವಾತ ನಷ್ಟಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.

ತಗ್ಗಿಸುವಿಕೆಯ ಕಾರ್ಯವಿಧಾನಗಳು:

●ಮ್ಯಾನುವಲ್ ಲೇಬರ್ ಲೈನ್ಗಳಿಗೆ: ದೊಡ್ಡ ಫಾರ್ಮ್ಯಾಟ್ ಆರ್ಬರ್ ಪ್ರೆಸ್ ಬಳಸುವುದು - ದೊಡ್ಡ-ಫಾರ್ಮ್ಯಾಟ್ ಆರ್ಬರ್ ಪ್ರೆಸ್ಗಳು (1+ ಟನ್-ಫೋರ್ಸ್) ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಸುಲಭ ಮತ್ತು ದೊಡ್ಡ ಪುಲ್ಲಿ ಹೊಂದಿರುತ್ತವೆ. ಸಾರ್ವಜನಿಕ ಗ್ರಹಿಕೆಗೆ ವಿರುದ್ಧವಾಗಿ, ಹೆಚ್ಚಿನ ಡೌನ್ಫೋರ್ಸ್ ವಾಸ್ತವವಾಗಿ ಅಸೆಂಬ್ಲಿ ಸಿಬ್ಬಂದಿಯಿಂದ ಸುಗಮ ಕ್ರಮವನ್ನು ಅನುಮತಿಸುತ್ತದೆ, ಇದರಿಂದಾಗಿ ದೋಷಯುಕ್ತ ಕ್ಯಾಪ್ಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ.

●ಎಲ್ಲಾ ಸಂದರ್ಭಗಳಲ್ಲಿಯೂ ಮುಚ್ಚಲು ಸುಲಭವಾದ ಬ್ಯಾರೆಲ್ ಮತ್ತು ಬುಲೆಟ್ ವಿನ್ಯಾಸಗಳಂತಹ ಮುಚ್ಚಳಗಳನ್ನು ಆರಿಸಿ. ಮುಚ್ಚಲು ಸುಲಭವಾದ ಮೌತ್ಪೀಸ್ಗಳನ್ನು ಹೊಂದಿರುವುದು ಎಲ್ಲಾ ಪ್ರಕ್ರಿಯೆಗಳು ಮತ್ತು ಸಿಬ್ಬಂದಿಗೆ ಮುಚ್ಚುವ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಲಭಗೊಳಿಸುತ್ತದೆ.

ಸಾರ ಸೂತ್ರೀಕರಣಗಳು ಮತ್ತು ಅದು ಸೋರಿಕೆಯ ಮೇಲೆ ಹೇಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ

●ಡೈಲ್ಯೂಟಂಟ್ಗಳು, ಕಟಿಂಗ್ ಏಜೆಂಟ್ಗಳು ಮತ್ತು ಹೆಚ್ಚುವರಿ ಟೆರ್ಪೀನ್ಗಳ ಅತಿಯಾದ ಬಳಕೆ: ಸಾರ ಶುದ್ಧತೆ ಮತ್ತು ಅಂತಿಮ ಸೂತ್ರೀಕರಣಗಳು ಸೋರಿಕೆ ದರದ ಮೇಲೆ ಹೆಚ್ಚಿನ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. D9 ಮತ್ತು D8 ನಂತಹ ಹೆಚ್ಚು ಸ್ನಿಗ್ಧತೆಯ ಸಾರಗಳಿಗೆ ವೇಪರೈಸರ್ಗಳನ್ನು ಅಂತಹ ವಸ್ತುಗಳಿಗೆ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ ಮತ್ತು ಸಾಮಾನ್ಯ ಟೆರ್ಪೀನ್ ಲೋಡ್ಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ಡೈಲ್ಯೂಟಂಟ್ಗಳನ್ನು ಸೇರಿಸುವುದರಿಂದ ಕೋರ್ ಮತ್ತು ಹೀರಿಕೊಳ್ಳುವ ಸೆಲ್ಯುಲೋಸ್ ಮೇಲೆ ನಕಾರಾತ್ಮಕ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. PG ಅಥವಾ MCT ಎಣ್ಣೆಯಂತಹ ಡೈಲ್ಯೂಟಂಟ್ಗಳು ಹೊರತೆಗೆಯಲಾದ ಮ್ಯಾಟ್ರಿಕ್ಸ್ ಅನ್ನು ದುರ್ಬಲಗೊಳಿಸುತ್ತವೆ, ಇದು ಮುಖ್ಯ ತೈಲ ಜಲಾಶಯಕ್ಕೆ ಪ್ರಯಾಣಿಸಬಹುದಾದ ಮತ್ತು ನಿರ್ವಾತ ಸೀಲ್ ಅನ್ನು ಮುರಿಯಬಹುದಾದ ಕೋರ್ನಲ್ಲಿ ಗುಳ್ಳೆಗಳು ರೂಪುಗೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ.

●ಲೈವ್ ರೆಸಿನ್ - ಹೆಚ್ಚುವರಿ ಟೆರ್ಪೀನ್ ಪದರ ಬಳಕೆ ಮತ್ತು ಅನುಚಿತ ಡೀಗ್ಯಾಸಿಂಗ್: ಅನೇಕ ಜನರು ಹಿಂದೆ ಲೈವ್ ರೆಸಿನ್ ಸೋರಿಕೆಗಳನ್ನು ವರದಿ ಮಾಡಿದ್ದಾರೆ. ಮುಖ್ಯ ಅಪರಾಧಿ (ಹಾರ್ಡ್ವೇರ್ ಮತ್ತು ಭರ್ತಿ ಮಾಡುವ ತಂತ್ರ ಸರಿಯಾಗಿದೆ ಎಂದು ಊಹಿಸಿ) ಸ್ಫಟಿಕೀಕರಿಸಿದ ಲೈವ್ ರೆಸಿನ್ನಿಂದ ಟೆರ್ಪೀನ್ ಪದರದ ಹೆಚ್ಚುವರಿ ಬಳಕೆಯಾಗಿದೆ. ವಿಶಿಷ್ಟವಾಗಿ, ಅಂತಿಮ ಮಿಶ್ರಣವನ್ನು ರೂಪಿಸಲು ಲೈವ್ ರೆಸಿನ್ ಅನ್ನು 50/50 ಡಿಸ್ಟಿಲೇಟ್ನಿಂದ ಲೈವ್ ರೆಸಿನ್ ಅನುಪಾತದಲ್ಲಿ ಡಿಸ್ಟಿಲೇಟ್ನೊಂದಿಗೆ ಬೆರೆಸಬೇಕಾಗುತ್ತದೆ. ಟೆರ್ಪೀನ್ ಪದರವು (ಅತ್ಯಂತ ಅಪೇಕ್ಷಣೀಯ ಉತ್ಪನ್ನ) ಕಾರ್ಟ್ರಿಡ್ಜ್ ಒಳಗೆ ಹಿಡಿದಿಡಲು ಸಾಕಷ್ಟು ಸ್ನಿಗ್ಧತೆಯನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ. ಸೂತ್ರೀಕರಣ ವಿಜ್ಞಾನಿಗಳು ಹೆಚ್ಚಾಗಿ ಹೆಚ್ಚು ಪ್ರೀಮಿಯಂ ಉತ್ಪನ್ನವನ್ನು ರಚಿಸುವ ಬಯಕೆಯಲ್ಲಿ ಟೆರ್ಪೀನ್ ಪದರವನ್ನು ಅತಿಯಾಗಿ ಬಳಸುತ್ತಾರೆ, ಇದು ಕಾರ್ಟ್ರಿಡ್ಜ್ನ ನಿರ್ವಾತ ಲಾಕ್ ಅನ್ನು ದುರ್ಬಲಗೊಳಿಸುವ ಹೆಚ್ಚುವರಿ ಟೆರ್ಪೀನ್ಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಇತರ ಗಂಭೀರ ಸಮಸ್ಯೆಗಳು ವೇಪರೈಸರ್ ಬಳಕೆಯಿಂದ ಬೆಚ್ಚಗಾಗಲು ಪ್ರಾರಂಭಿಸಿದಾಗ ಹೆಚ್ಚುವರಿ ಉಳಿದ ಬ್ಯೂಟೇನ್ ಬಿಡುಗಡೆಯಾಗಬಹುದು. ಪ್ರಯೋಗಾಲಯ ಸೌಲಭ್ಯದಲ್ಲಿ ಹೊರತೆಗೆಯುವ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಬ್ಯೂಟೇನ್ ಅನ್ನು ತೆಗೆದುಹಾಕಬೇಕಾಗುತ್ತದೆ.

●ರೋಸಿನ್ – ಅಸಮರ್ಪಕ ಬೆಳಕಿನ ಆರೊಮ್ಯಾಟಿಕ್ ಡಿಗ್ಯಾಸಿಂಗ್: ಲೈವ್ ರಾಳದಂತೆಯೇ – ರೋಸಿನ್ ಅನ್ನು ಡಿಸ್ಟಿಲೇಟ್ನೊಂದಿಗೆ ಸೂತ್ರೀಕರಣ ಮಾಡುವ ಮೊದಲು ಅನಿಲವನ್ನು ಡಿಗ್ಯಾಸಿಂಗ್ ಮಾಡಿ ಸ್ಫಟಿಕೀಕರಣಗೊಳಿಸಬೇಕಾಗುತ್ತದೆ. ರೋಸಿನ್ನ ಸಮಸ್ಯೆಯೆಂದರೆ ಇರುವ ಬೆಳಕಿನ ಆರೊಮ್ಯಾಟಿಕ್ಗಳು - ಈ ಬೆಳಕಿನ ಆರೊಮ್ಯಾಟಿಕ್ಗಳು (ಕೆಲವು ಸಂಪೂರ್ಣವಾಗಿ ಸುವಾಸನೆಯಿಲ್ಲದವು) ಕಾರ್ಟ್ರಿಡ್ಜ್ ಸಕ್ರಿಯಗೊಳಿಸುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಆವಿಯಾಗುತ್ತದೆ ಮತ್ತು ಒತ್ತಡವನ್ನು ಉಂಟುಮಾಡುತ್ತವೆ, ಇದರಿಂದಾಗಿ ಕಾರ್ಟ್ರಿಡ್ಜ್ ನಿರ್ವಾತ ಲಾಕ್ ಅನ್ನು ಮುರಿದು ಸೋರಿಕೆಯಾಗುತ್ತದೆ. ಸ್ಥಿರವಾದ ರೋಸಿನ್ ಅನ್ನು ವೇಪೋರೈಸರ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳಿಗೆ ಬಳಸಬಹುದೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸರಿಯಾದ ಡಿಗ್ಯಾಸಿಂಗ್ ನಿರ್ಣಾಯಕವಾಗಿದೆ.

ತಗ್ಗಿಸುವಿಕೆಯ ಕಾರ್ಯವಿಧಾನಗಳು:

ದುರ್ಬಲಗೊಳಿಸುವ ವಸ್ತುಗಳು, ಕತ್ತರಿಸುವ ಏಜೆಂಟ್ಗಳು ಮತ್ತು ಹೆಚ್ಚುವರಿ ಟೆರ್ಪೀನ್ಗಳು:

●ಸ್ನಿಗ್ಧತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು 90% ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಡಿಸ್ಟಿಲೇಟ್ ಅನ್ನು ಬಳಸಿ.

●ಎಲ್ಲಾ ಸುವಾಸನೆಗಳಲ್ಲಿ 5%-8% ಒಟ್ಟು ಟೆರ್ಪೀನ್ ಸೇರ್ಪಡೆ, ದುರ್ಬಲಗೊಳಿಸುವ ಅಂಶಗಳನ್ನು ಕಡಿಮೆ ಇರಿಸಿಕೊಳ್ಳಲು.

ಲೈವ್ ರೆಸಿನ್:

●50%/50% – 60%/40% ಡಿಸ್ಟಿಲೇಟ್ ಟು ಲೈವ್ ರೆಸಿನ್ ಅನುಪಾತ (ಟರ್ಪ್ ಲೇಯರ್ ಮಿಕ್ಸ್). ಯಾವುದೇ ಟರ್ಪ್ ಶೇಕಡಾವಾರು ಹೆಚ್ಚಿನ ಟರ್ಪ್ಗಳು ಸೋರಿಕೆಯನ್ನು ಅಪಾಯಕ್ಕೆ ಸಿಲುಕಿಸುತ್ತವೆ - 40% ಕ್ಕಿಂತ ಕಡಿಮೆ ಇರುವ ಯಾವುದೇ ಸುವಾಸನೆ ದುರ್ಬಲಗೊಳಿಸುವಿಕೆಯನ್ನು ಅಪಾಯಕ್ಕೆ ಸಿಲುಕಿಸುತ್ತವೆ.

●45C ತಾಪಮಾನದಲ್ಲಿ ನಿರ್ವಾತ ಪ್ರದೇಶದಲ್ಲಿ ಸರಿಯಾದ ಉಳಿಕೆ ಬ್ಯೂಟೇನ್ ಆವಿಯಾಗುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ರೋಸಿನ್ಗಳು:

●45C ನಲ್ಲಿ ಲೈಟ್ ಆರೊಮ್ಯಾಟಿಕ್ಸ್ ಟೆರ್ಪೀನ್ಗಳನ್ನು ಸರಿಯಾಗಿ ಡಿಗ್ಯಾಸ್ ಮಾಡಿ - ಈ ಲೈಟ್ ಆರೊಮ್ಯಾಟಿಕ್ಸ್ (ಹೆಚ್ಚಾಗಿ ಸುವಾಸನೆಯಿಲ್ಲದಿದ್ದರೂ) ಅನ್ನು ತಣ್ಣಗೆ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳಬಹುದು ಮತ್ತು ಬಯಸಿದಲ್ಲಿ ಡಬಲ್ ಉತ್ಪನ್ನಗಳಿಗಾಗಿ ಸಂಗ್ರಹಿಸಬಹುದು.

ಬಳಕೆದಾರರ ನಡವಳಿಕೆ ಮತ್ತು ಅದು ಸೋರಿಕೆಯ ಮೇಲೆ ಹೇಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ಹೇಗೆ ಎದುರಿಸುವುದು

ನೀವು ಬಿಸಿಯಾದ ಪ್ರದೇಶದಲ್ಲಿ ಏನನ್ನಾದರೂ ಬಿಟ್ಟಾಗಲೆಲ್ಲಾ, ನಿಮಗೆ ಭೌತಿಕ ಪ್ರತಿಕ್ರಿಯೆಗಳು ಸಂಭವಿಸುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು. ಬಳಕೆದಾರರು ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳೊಂದಿಗೆ ಹಾರುವಾಗಲೆಲ್ಲಾ ಸಮತಲದ ಕಡಿಮೆ ಒತ್ತಡವು ನಿರ್ವಾತ ಲಾಕ್ ಅನ್ನು ದುರ್ಬಲಗೊಳಿಸುತ್ತದೆ. ಒತ್ತಡ ಬದಲಾವಣೆಗೆ ಸರಳವಾಗಲಿ ಅಥವಾ ಅನಿಲ ಸೋರಿಕೆಗೆ ಕಾರಣವಾಗುವ ಟೆರ್ಪೀನ್ಗಳನ್ನು ಡಿನೇಚರ್ ಮಾಡುವ ರಾಸಾಯನಿಕ ಕ್ರಿಯೆಗಳಂತೆ ಸಂಕೀರ್ಣವಾಗಲಿ, ಬಳಕೆದಾರರು ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳ ಮೇಲೆ ಹೆಚ್ಚಿನ ಒತ್ತಡವನ್ನು ಹಾಕುತ್ತಾರೆ. ಫಾರ್ಮುಲೇಟರ್ಗಳು ಬಳಕೆದಾರರು ತಮ್ಮ ಉತ್ಪನ್ನಗಳನ್ನು ಹಾಕುವ ಕೆಲವು ಆದರೆ ಎಲ್ಲಾ ಘಟನೆಗಳನ್ನು ಸರಿದೂಗಿಸಬಹುದು.

ಬಿಸಿ ಕಾರಿನಲ್ಲಿ ಕಾರ್ಟ್ರಿಜ್ಗಳು:

ಸರಾಸರಿ 120F ಅಥವಾ 45C ವರೆಗಿನ ಬಿಸಿ ತಾಪಮಾನವು ನಿರ್ವಾತ ಲಾಕ್ಗಳು ವಿಫಲಗೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ.

ತಗ್ಗಿಸುವಿಕೆಯ ತಂತ್ರಗಳು:

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಡಿಸ್ಟಿಲೇಟ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳು: ಫಾರ್ಮುಲೇಶನ್ಗಳು - 5-6% ಟೆರ್ಪೀನ್ ಲೋಡ್ನೊಂದಿಗೆ ಬಳಸಲಾದ 90% ಶುದ್ಧತೆಯ ಡಿಸ್ಟಿಲೇಟ್ ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಹೆಚ್ಚು ಬದುಕುಳಿಯಬಲ್ಲದು ಲೈವ್ ರೆಸಿನ್: ಈ ಘಟನೆಯ ನಂತರವೂ ಬಳಕೆದಾರರು ಲೈವ್ ರೆಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಬಳಸಲು ಬಯಸುತ್ತಾರೆ ಎಂದು ಊಹಿಸಿದರೆ (ಲೈವ್ ರೆಸಿನ್ 45C ನಲ್ಲಿ 3 ಗಂಟೆಗಳ ನಂತರ ಡಿನೇಚರ್ ಆಗುತ್ತದೆ) 60% ಡಿಸ್ಟಿಲೇಟ್ 40% ಲೈವ್ ರೆಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಸೋರಿಕೆಗಳಿಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿರುತ್ತದೆ. ಲೈವ್ ರೆಸಿನ್ಗೆ ತಾಪಮಾನವು ಸುಮಾರು 45C ರಷ್ಟು ಏರಿದರೆ, ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳಲ್ಲಿ ಟೆರ್ಪೀನ್ ಆಫ್-ಗ್ಯಾಸಿಂಗ್ನಿಂದಾಗಿ ಸೋರಿಕೆಯಾಗುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು ರೋಸಿನ್: ಈ ಘಟನೆಯ ನಂತರವೂ ಬಳಕೆದಾರರು ಲೈವ್ ರೋಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಬಳಸಲು ಬಯಸುತ್ತಾರೆ ಎಂದು ಊಹಿಸಿದರೆ (ರೋಸಿನ್ಗಳು ಅಂತರ್ಗತ ಸಸ್ಯ ಮೇಣಗಳಿಂದಾಗಿ ಇನ್ನೂ ಹೆಚ್ಚು ಸೂಕ್ಷ್ಮವಾಗಿರುತ್ತವೆ ಮತ್ತು 45C ನಲ್ಲಿ 3 ಗಂಟೆಗಳ ನಂತರ ಡಿನೇಚರ್ ಆಗುತ್ತವೆ) 60% ಡಿಸ್ಟಿಲೇಟ್ 40% ರೋಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಸೋರಿಕೆಗಳಿಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿರುತ್ತದೆ. ಲೈವ್ ರೆಸಿನ್ಗೆ ತಾಪಮಾನವು ಸುಮಾರು 45C ರಷ್ಟು ಏರಿದರೆ, ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳಲ್ಲಿ ಟೆರ್ಪೀನ್ ಅನಿಲ ರಚನೆಯಿಂದಾಗಿ ಸೋರಿಕೆಯಾಗುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು.

ವಿಮಾನ ಸವಾರಿಗಳು:

ವಾತಾವರಣದ ಒತ್ತಡ ಕಡಿಮೆಯಾಗುವುದರಿಂದ ಕಾರ್ಟ್ರಿಡ್ಜ್ನಲ್ಲಿನ ನಿರ್ವಾತ ಲಾಕ್ ವಿಫಲಗೊಳ್ಳುತ್ತದೆ.

ತಗ್ಗಿಸುವಿಕೆಯ ತಂತ್ರ 1:

ಒತ್ತಡ ನಿರೋಧಕ ಪ್ಯಾಕೇಜಿಂಗ್ - ಈ ಸಮಗ್ರವಾಗಿ ಮುಚ್ಚಿದ ಪ್ಯಾಕಿಂಗ್ ಒತ್ತಡ ಬದಲಾವಣೆಯನ್ನು ಕಾರ್ಟ್ರಿಡ್ಜ್ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರದಂತೆ ತಡೆಯುತ್ತದೆ. ಪ್ರಾಮಾಣಿಕವಾಗಿ ಹೇಳಬೇಕೆಂದರೆ, ವಿಮಾನ ಪ್ರಯಾಣಕ್ಕಾಗಿ ಅಥವಾ ಕೆಲವು ಪರ್ವತಗಳನ್ನು ಓಡಿಸುವ ವಿತರಣಾ ಟ್ರಕ್ಗಳಿಗಾಗಿ ಸಾರಿಗೆಗೆ ಇದು ಅತ್ಯುತ್ತಮ ಪರಿಹಾರಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ತಗ್ಗಿಸುವಿಕೆ ತಂತ್ರ 2:

ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಡಿಸ್ಟಿಲೇಟ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ಗಳು: 5-6% ಟೆರ್ಪೀನ್ ಲೋಡ್ನೊಂದಿಗೆ ಬಳಸಲಾಗುವ 90% ಶುದ್ಧತೆಯ ಡಿಸ್ಟಿಲೇಟ್ ಅನ್ನು ಬಳಸುವ ಫಾರ್ಮುಲೇಶನ್ಗಳು ಈ ಸ್ಥಿತಿಯಲ್ಲಿ ಹೆಚ್ಚು ಬದುಕುಳಿಯುತ್ತವೆ ಲೈವ್ ರೆಸಿನ್: 60% ಡಿಸ್ಟಿಲೇಟ್ 40% ಲೈವ್ ರೆಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಬಳಸುವುದು ಒತ್ತಡ-ಪ್ರೇರಿತ ಸೋರಿಕೆಗಳಿಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿರುತ್ತದೆ. ರೋಸಿನ್: 60% ಡಿಸ್ಟಿಲೇಟ್ 40% ರೋಸಿನ್ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಒತ್ತಡ-ಪ್ರೇರಿತ ಸೋರಿಕೆಗಳಿಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿರುತ್ತದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್-22-2022